O processo de fabricação de carvão ativado consiste tipicamente em uma carbonização seguida da ativação de material carbonáceo de origem vegetal. A carbonização é um tratamento térmico a 400-800 °C que converte a matéria-prima em carbono, minimizando o teor de matéria volátil e aumentando o teor de carbono do material. Isso aumenta a resistência do material e cria uma estrutura porosa inicial, necessária para a ativação do carvão. O ajuste das condições de carbonização pode afetar significativamente o produto final. Uma temperatura de carbonização mais alta aumenta a reatividade, mas, ao mesmo tempo, diminui o volume de poros. Essa diminuição do volume de poros se deve ao aumento da condensação do material em temperaturas mais elevadas de carbonização, o que resulta em um aumento da resistência mecânica. Portanto, é importante escolher a temperatura de processo correta com base no produto desejado da carbonização.

Esses óxidos se difundem para fora do carbono, resultando em uma gaseificação parcial que abre poros previamente fechados e desenvolve ainda mais a estrutura porosa interna do carbono. Na ativação química, o carbono reage em altas temperaturas com um agente desidratante que elimina a maior parte do hidrogênio e do oxigênio da estrutura do carbono. A ativação química frequentemente combina as etapas de carbonização e ativação, mas essas duas etapas ainda podem ocorrer separadamente, dependendo do processo. Áreas superficiais elevadas, superiores a 3.000 m²/g, foram encontradas quando se utilizou KOH como agente ativador químico.

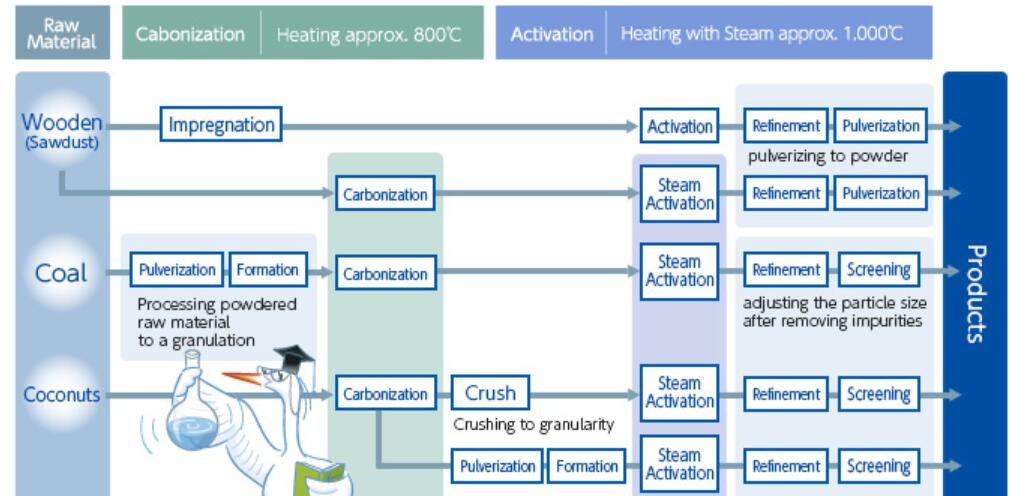

Carvão ativado a partir de diferentes matérias-primas.

Além de ser um adsorvente utilizado para diversos fins, o carvão ativado pode ser produzido a partir de uma grande variedade de matérias-primas, tornando-se um produto incrivelmente versátil, com aplicações em diversas áreas, dependendo da disponibilidade do material. Alguns exemplos incluem cascas de plantas, caroços de frutas, materiais lenhosos, asfalto, carbetos metálicos, negro de fumo, resíduos de esgoto e resíduos de polímeros. Diferentes tipos de carvão, que já se encontram em uma forma carbonácea com estrutura porosa desenvolvida, podem ser processados para a produção de carvão ativado. Embora o carvão ativado possa ser produzido a partir de praticamente qualquer matéria-prima, a produção a partir de resíduos é a opção mais econômica e ambientalmente correta. Carvões ativados produzidos a partir de cascas de coco apresentam alto volume de microporos, sendo a matéria-prima mais utilizada em aplicações que exigem alta capacidade de adsorção. Serragem e outros resíduos lenhosos também possuem estruturas microporosas bem desenvolvidas, ideais para a adsorção em fase gasosa. A produção de carvão ativado a partir de caroços de azeitona, ameixa, damasco e pêssego resulta em adsorventes altamente homogêneos com dureza significativa, resistência à abrasão e alto volume de microporos. Resíduos de PVC podem ser ativados se o HCl for removido previamente, resultando em um carvão ativado que é um bom adsorvente para azul de metileno. Carvões ativados já foram produzidos até mesmo a partir de resíduos de pneus. Para distinguir entre a ampla gama de precursores possíveis, torna-se necessário avaliar as propriedades físicas resultantes após a ativação. Ao escolher um precursor, as seguintes propriedades são importantes: área superficial específica dos poros, volume e distribuição do volume de poros, composição e tamanho dos grânulos e estrutura/característica química da superfície do carvão.

A escolha do precursor correto para a aplicação adequada é crucial, pois a variação dos materiais precursores permite o controle da estrutura porosa do carbono. Diferentes precursores contêm quantidades variáveis de macroporos (> 50 nm), que determinam sua reatividade. Esses macroporos não são eficazes para a adsorção, mas sua presença possibilita a criação de mais canais para a formação de microporos durante a ativação. Além disso, os macroporos oferecem mais caminhos para que as moléculas do adsorvato alcancem os microporos durante a adsorção.

Data da publicação: 01/04/2022