O carvão ativado (CA) refere-se a materiais altamente carbonáceos com alta porosidade e capacidade de adsorção, produzidos a partir de madeira, cascas de coco, carvão mineral, cones de pinheiro, etc. O CA é um dos adsorventes mais utilizados em diversas indústrias para a remoção de inúmeros poluentes da água e do ar. Como o CA pode ser sintetizado a partir de produtos agrícolas e resíduos, ele se mostrou uma ótima alternativa às fontes tradicionais não renováveis e caras. Para a preparação do CA, dois processos básicos são utilizados: carbonização e ativação. No primeiro processo, os precursores são submetidos a altas temperaturas, entre 400 e 850 °C, para expelir todos os componentes voláteis. A alta temperatura remove todos os componentes não carbonáceos do precursor, como hidrogênio, oxigênio e nitrogênio, na forma de gases e alcatrão. Esse processo produz um carvão com alto teor de carbono, mas baixa área superficial e porosidade. Já a segunda etapa envolve a ativação do carvão previamente sintetizado. O aumento do tamanho dos poros durante o processo de ativação pode ser categorizado em três tipos: abertura de poros anteriormente inacessíveis, desenvolvimento de novos poros por ativação seletiva e alargamento de poros existentes.

Geralmente, duas abordagens, física e química, são utilizadas para a ativação, visando obter a área superficial e a porosidade desejadas. A ativação física envolve a ativação do carvão carbonizado utilizando gases oxidantes como ar, dióxido de carbono e vapor em altas temperaturas (entre 650 e 900 °C). O dióxido de carbono é geralmente preferido devido à sua pureza, facilidade de manuseio e processo de ativação controlável em torno de 800 °C. Uma alta uniformidade de poros pode ser obtida com a ativação por dióxido de carbono em comparação com o vapor. No entanto, para a ativação física, o vapor é muito mais indicado do que o dióxido de carbono, uma vez que permite a produção de carvão ativado com área superficial relativamente alta. Devido ao menor tamanho molecular da água, sua difusão na estrutura do carvão ocorre de forma eficiente. A ativação por vapor demonstrou ser de duas a três vezes mais eficiente do que a por dióxido de carbono, com o mesmo grau de conversão.

Entretanto, a abordagem química envolve a mistura do precursor com agentes ativadores (NaOH, KOH e FeCl3, etc.). Esses agentes ativadores atuam como oxidantes e desidratantes. Nessa abordagem, a carbonização e a ativação são realizadas simultaneamente a uma temperatura comparativamente mais baixa, de 300 a 500 °C, em relação à abordagem física. Como resultado, ocorre a decomposição pirolítica, resultando na expansão de uma estrutura porosa melhorada e em um alto rendimento de carbono. As principais vantagens da abordagem química em relação à física são a necessidade de baixa temperatura, estruturas com alta microporosidade, grande área superficial e tempo de reação minimizado.

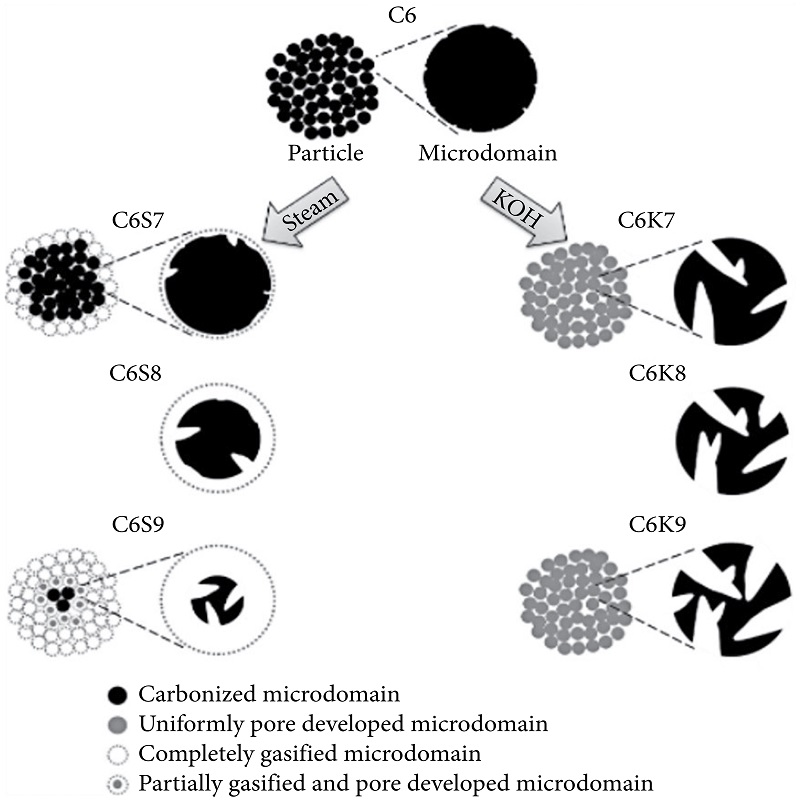

A superioridade do método de ativação química pode ser explicada com base em um modelo proposto por Kim e seus colaboradores [1], segundo o qual vários microdomínios esféricos responsáveis pela formação de microporos são encontrados no carvão ativado. Por outro lado, mesoporos se desenvolvem nas regiões intermicrodomínio. Experimentalmente, eles formaram carvão ativado a partir de resina à base de fenol por ativação química (usando KOH) e física (usando vapor) (Figura 1). Os resultados mostraram que o carvão ativado sintetizado por ativação com KOH apresentou uma área superficial elevada de 2878 m²/g, em comparação com 2213 m²/g obtidos por ativação com vapor. Além disso, outros fatores, como tamanho de poro, área superficial, volume de microporos e largura média de poro, apresentaram melhores resultados nas condições de ativação com KOH em comparação com a ativação com vapor.

As diferenças entre o carvão ativado preparado por ativação com vapor (C6S9) e por ativação com KOH (C6K9), respectivamente, são explicadas em termos de modelo de microestrutura.

Dependendo do tamanho das partículas e do método de preparação, o carvão ativado pode ser categorizado em três tipos: carvão ativado em pó, carvão ativado granular e carvão ativado em esferas. O carvão ativado em pó é formado por grânulos finos com tamanho de 1 mm e diâmetro médio entre 0,15 e 0,25 mm. O carvão ativado granular possui tamanho comparativamente maior e menor área superficial externa. É utilizado em diversas aplicações em fase líquida e gasosa, dependendo de suas proporções dimensionais. A terceira classe, o carvão ativado em esferas, é geralmente sintetizado a partir de piche de petróleo, com diâmetro variando de 0,35 a 0,8 mm. É conhecido por sua alta resistência mecânica e baixo teor de poeira. É amplamente utilizado em aplicações de leito fluidizado, como filtração de água, devido à sua estrutura esférica.

Data da publicação: 18/06/2022